Notre

TECHNOLOGIE

Naoden utilise la gazéification, procédé thermochimique, qui convertit des combustibles solides en un combustible appelé gaz de synthèse (syngaz) composé entre autres d’hydrogène et de méthane.

LA GAZÉIFICATION

La gazéification est un process réactif avec une très faible inertie. Elle permet de fabriquer des solutions compactes à bas rejets atmosphériques. Ces choix techniques permettent des solutions robustes et modulaires.

épuration

Naoden a conçu un système de filtration haute température spécifiquement adapté à ses solutions de gazéification. Des bougies céramiques permettent de filtrer le gaz de synthèse de toutes particules.

Cette étape est primordiale pour valoriser le gaz en énergie en évitant tout risque d’encrassement du moteur ou du brûleur.

Naoden développe actuellement un nouveau système de purification du gaz (lavage). Cette étape permettra de limiter, voire d’éliminer, les différents polluants contenus dans le gaz. Cela permet d’accroitre la diversité des intrants valorisables.

LE PROCESS THERMIQUE

Le gaz de synthèse peut être valorisé dans un brûleur en substitution ou en co-combustion avec un combustible fossile (gaz naturel, propane). C’est ce principe de production de chaleur qui est utilisé au cœur de la solution Nobilis.

Les gaz de combustion issus du brûleur peuvent être directement utilisés comme source de chaleur (séchoirs, fours, chaudières), ou alimenter un échangeur pour produire de l’air chaud.

Naoden imagine actuellement un brûleur bi-combustibles adapté à différents types de process (vapeur, eau chaude, huile surchauffée, etc…).

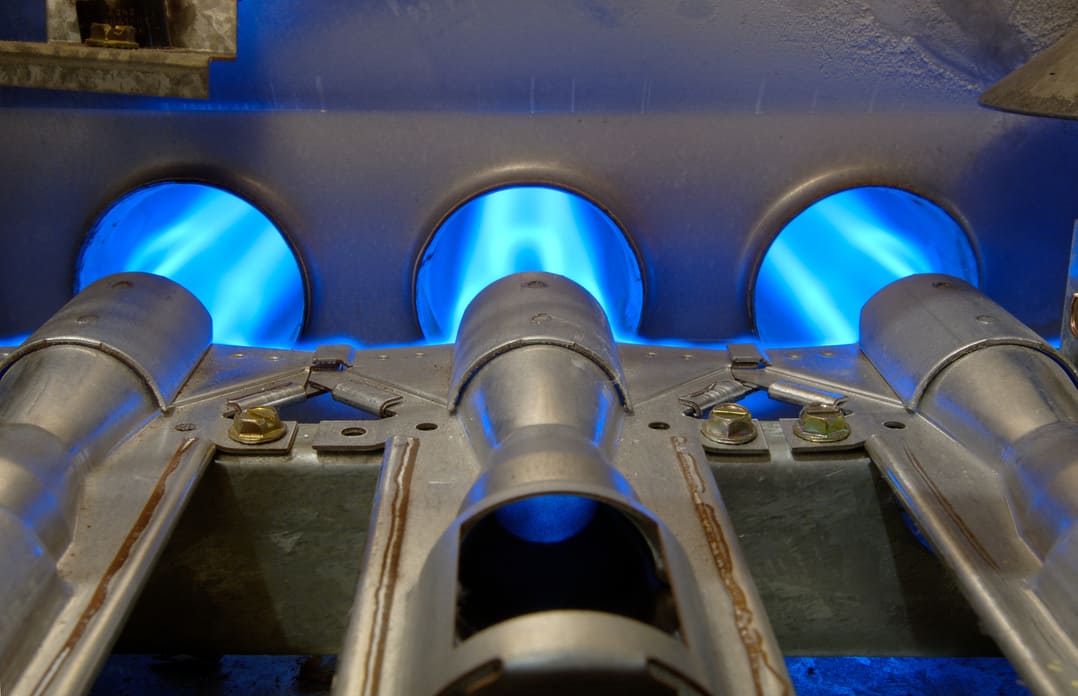

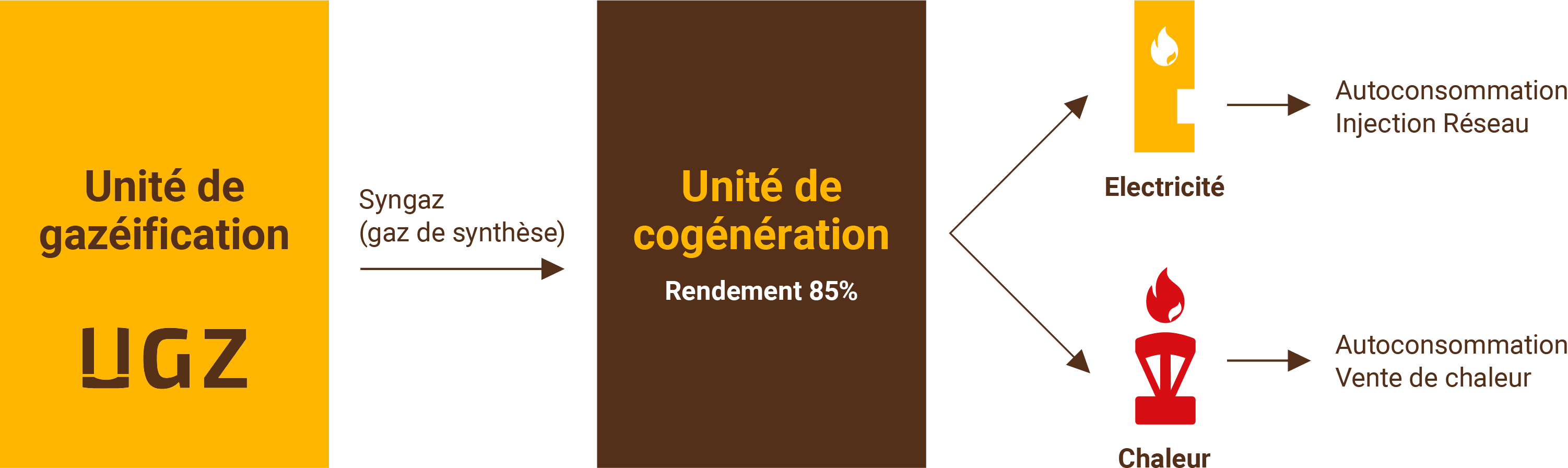

LA COGÉNÉRATION

La cogénération est un principe de production simultanée de chaleur et d’électricité. C’est ce principe qui est utilisé au cœur de la solution Imperium.

La production d’énergie est répartie de la façon suivante : 1/3 d’électricité et 2/3 de chaleur.

La chaleur est produite sous forme d’eau chaude disponible sous différents régimes.

NOUVEAUX GAZ VERTS

Naoden étudie le potentiel de nouveaux gaz secondaires comme le méthane de synthèse ou l’hydrogène.

Les utilités peuvent être multiples que ce soit en injection réseau, en mobilité ou même en process.